Lepsza wydajność, większa przyjazność dla środowiska, uniezależnienie od pozaeuropejskiej produkcji – to plan na nowy produkt na rynku baterii. Przez ostatnie cztery lata pracowali nad nimi uczestnicy projektu ASTRABAT, w tym specjaliści z Wydziału Chemicznego PW.

Lepsza wydajność, większa przyjazność dla środowiska, uniezależnienie od pozaeuropejskiej produkcji – to plan na nowy produkt na rynku baterii. Przez ostatnie cztery lata pracowali nad nimi uczestnicy projektu ASTRABAT, w tym specjaliści z Wydziału Chemicznego PW.

Bateria składa się z trzech podstawowych elementów: dwóch elektrod (katody i anody) oraz łączącego je elektrolitu. To w materiałach, z których powstają te komponenty, szuka się poprawy właściwości całej baterii.

Celem projektu ASTRABAT było zbadanie możliwości opracowania baterii ze stałym elektrolitem, wykonanej z takich surowców i w taki sposób, by masowa produkcja mogła odbywać się w Europie. Skąd taka potrzeba? To przede wszystkim kwestie bezpieczeństwa – tego związanego z samym używaniem baterii, jak i tego strategicznego.

Bateria ze stałym elektrolitem jest bezpieczniejsza, bo nie zawiera płynnych, łatwopalnych lub mogących wyciec składników. Dzięki temu może znaleźć szerokie zastosowanie chociażby w motoryzacji (pojazdy elektryczne), elektronice czy energetyce odnawialnej. Z kolei produkcja w Europie z łatwo dostępnych tu surowców uniezależnia od łańcucha dostaw i procesu wytwórczego, na który wpływają m.in. względy polityczne czy ekonomiczne.

Pierwsze efekty

Tyle o planach i potrzebach. Co ostatecznie wypracowano w ramach projektu ASTRABAT?

Powstał projekt nowej baterii – zgodnie z założeniami – o większej stabilności termicznej i bezpieczniejszej. Zamiast płynnego elektrolitu zastosowano najnowocześniejsze elektrolity polimerowe i wytrzymały wypełniacz ceramiczny.

Nowa bateria jest nastawiona na recykling materiałów. Dlatego duży nacisk położono na badania nad bardziej przyjaznymi dla środowiska komponentami, procesami produkcyjnymi oraz zmniejszonym zużyciem pierwiastków takich jak kobalt. Zadbano także o skalowalność procesów syntezy materiałów.

Oryginalne rozwiązania z PW

Naukowcy z Politechniki Warszawskiej byli odpowiedzialni za zaprojektowanie i syntezę soli litowej oraz plastyfikatora z cieczy jonowej, a następnie powiększenie skali ich produkcji. Testowali także kluczowy składnik – stały elektrolit, który różni tę baterię od istniejących rozwiązań. Do zadań zespołu z PW należało także testowanie składowych anolitu i katolitu – komponentów które występują jedynie w ogniwach ze stałym elektrolitem i zawierających odpowiednio anodę i katodę.

– Sole i plastyfikatory do elektrolitów są unikalnymi rozwiązaniami opracowanymi i opatentowanymi oryginalnie w Politechnice Warszawskiej – podkreśla dr hab. inż. Leszek Niedzicki, prof. uczelni, kierownik zespołu z PW. – Sole bezfluorowe opracowane w ramach projektu są pierwszymi takimi na świecie, które spełniają wymogi przemysłu bateryjnego.

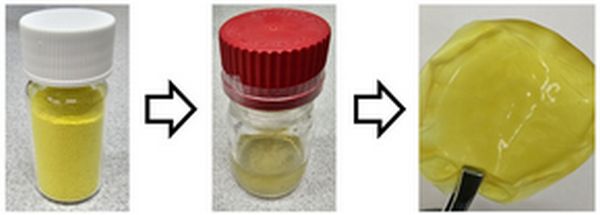

Sól litowa rozwinięta w czasie projektu, ciecz jonowa (stworzona z soli – ten sam anion co w soli i kation organiczny) oraz elektrolit stały do baterii: membrana składająca się z polimeru, soli litowej i cieczy jonowej.

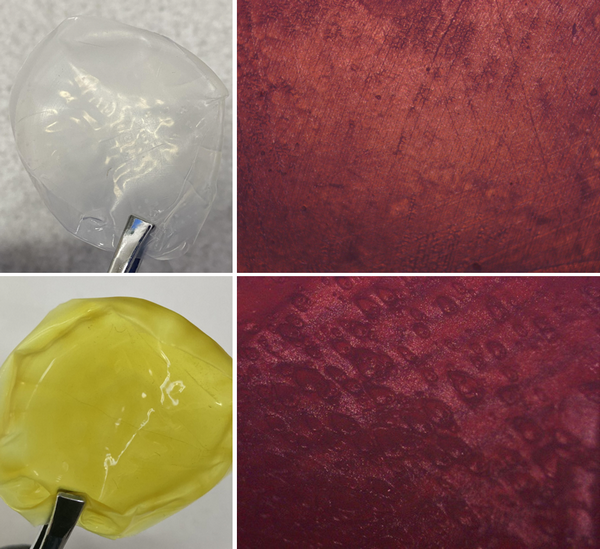

Elektrolity stałe do baterii z dwoma różnymi solami oraz zdjęcia mikroskopowe tych elektrolitów w powiększeniu 400x.

Kiedy nowa bateria?

Pierwszy prototyp nowej europejskiej baterii pojawił się już w 2022 r. Urządzenie wymaga jednak jeszcze dopracowania – do rozwiązania pozostają problemy z interfejsem i stabilnością mechaniczną. To warunek niezbędny, żeby wprowadzić rozwiązanie do masowej produkcji. Realny termin wdrożenia technologii na większą skalę to rok 2030.

Najważniejsze opracowania i rozwiązania powstałe w ramach projektu ASTRABAT zostały zawarte w podręczniku technicznym, który jest dostępny na stronie https://astrabat.eu/news/a-new-all-solid-state-lithium-ion-cell/.

W projekcie ASTRABAT uczestniczyło 14 partnerów z 8 europejskich krajów. Konsorcjum tworzyły wiodące centra badawcze i uniwersytety, a także firmy motoryzacyjne, zajmujące się bateriami i energią. Politechnika Warszawska jako jedyna w tym gronie reprezentowała Europę Środowo-Wschodnią.

Obecnie, po zakończeniu projektu, planowane są prace wdrożeniowe. Należy do nich dopracowanie produkcji komponentów w celu przygotowania do licencjonowania rozwiązań dla przemysłu i/lub powstania spółek joint-venture pomiędzy konsorcjantami, które będą wdrażały rozwiązania w przemyśle. Większość komponentów była od początku projektowana pod kątem produkcji w skali masowej. Analizy oceny cyklu życia (ang. life cycle assessment) zarówno dotyczące emisyjności produkcji jak i późniejszych możliwości recyklingu zostały przeprowadzone dla zaproponowanych rozwiązań. Analizy te wykazały, że jeśli chodzi o oddziaływanie na środowisko, produkcja i użyte surowce są zbliżone do obecnej produkcji ogniw Li-ion, ale wciąż z potencjałem na zmniejszenie tych skutków i umożliwienie większego odzysku surowców. Działania na rzecz mniejszych emisji i zużywanych surowców są jednym z głównych aspektów dostosowania wyników projektu przed wdrożeniem na skalę masową.

Projekt ASTRABAT był finansowany z programu Unii Europejskiej Horyzont 2020 (nr umowy: 875029).

Źródło: Politechnika Warszawska