Ciepło odpadowe stanowi wciąż największe i słabo wykorzystywane źródło energii. Szacuje się, że roczna produkcja ciepła odpadowego w samej tylko Unii Europejskiej wynosi 2860 TWh. Wykorzystanie tego ciepła w sposób ekonomicznie opłacalny może w istotnym stopniu przyczynić się do podniesienia efektywności energetycznej poszczególnych gałęzi przemysłu.

Rynek systemów odzysku ciepła odpadowego dynamicznie rośnie – jego globalna wartość w 2024/2025 r. szacowana jest na 67-71 mld USD, a do 2035 r. może osiągnąć 156 mld USD przy średniorocznym wskaźniku wzrostu (CAGR) wynoszącym 8,8%. W Europie wartość rynku wzrośnie z ok. 22 mld USD w 2024 r. do 41,8 mld USD do 2034 r. (CAGR 6,8%). Napędzają go rosnące koszty energii, zaostrzenie regulacji emisyjnych oraz rosnąca świadomość korzyści płynących z efektywnego wykorzystania ciepła odpadowego.

Przydatność danego strumienia ciepła odpadowego zależy przede wszystkim od poziomu temperatury nośnika energii odpadowej. Analizy potencjału wykorzystania danego strumienia ciepła odpadowego muszą uwzględniać nie tylko temperaturę nośnika, ale również sezonowe zmiany temperatury otoczenia.

Z punktu widzenia temperatury nośnika energii odpadowej rozróżnia się:

• ciepło wysokotemperaturowe – temperatura nośnika powyżej ok. 600°C. Nośnikiem energii są zwykle spaliny powstające przy spalaniu paliw kopalnych;

• ciepło średniotemperaturowe – zakres temperatury nośnika od ok. 200°C do 600°C. Nośnikiem są zwykle gazy odlotowe przy typowych technologiach energetycznych;

• ciepło niskotemperaturowe – temperatura nośnika poniżej ok. 200°C. Nośnikiem są zwykle wody termalne, czynniki robocze w typowych kolektorach słonecznych, powietrze używane do chłodzenia różnych urządzeń, itp.

Każdy kolejny etap konwersji energii wprowadza do łańcucha przemian nieuniknione straty energii i tym samym obniża sprawność energetyczną całego procesu. Należy zatem dążyć do minimalizacji liczby etapów konwersji ciepła odpadowego w inny rodzaj energii.

Mając na uwadze powyższe, Mostostal Zabrze Biprohut od lat opracowywał technologię projektowania instalacji odzysku energii w zakładach przemysłu ciężkiego. Ostatnio w strukturach firmy trwają również prace badawcze nad wymiennikami ciepła wykorzystującymi termosyfony, w których obieg cieczy (najczęściej wody lub roztworu glikolu) odbywa się samoczynnie, dzięki różnicy gęstości między cieczą podgrzaną, a chłodniejszą.

Termosyfon jest zamkniętą, pionową rurą wypełnioną czynnikiem roboczym (np. wodą, amoniakiem, olejem termalnym, sodem, itp.) znajdującym się w stanie nasycenia. Temperatura czynnika roboczego, a tym samym temperatura termosyfonu oraz odpowiadające jej ciśnienie nasycenia, muszą być odpowiednio dobrane do warunków pracy wymiennika ciepła, w którym termosyfon będzie pracował.

Rys. 1. Prototypy termosyfonów wykorzystywanych w badaniach

Drugą wielkością decydującą o pracy termosyfonu, a w konsekwencji również całego wymiennika ciepła, jest moc cieplna termosyfonu. Moc ta jest zależna od temperatury termosyfonu, od jego wymiarów, od właściwości czynnika roboczego i właściwości materiału, z którego wykonany jest termosyfon. Niestety zależności te nie są oczywiste i dojście do właściwej mocy cieplnej termosyfonu wymaga szeroko zakrojonych prac badawczych.

Wielkoskalowe termosyfonowe wymienniki ciepła stanowią przełomową alternatywę dla konwencjonalnych rozwiązań, zapewniając znacznie wyższą przewodność cieplną przy jednocześnie kompaktowej konstrukcji. Wielorurkowa architektura, składająca się z setek lub tysięcy równolegle pracujących termosyfonów, gwarantuje wyjątkową niezawodność – uszkodzenie kilku procent elementów nie powoduje przestoju całego systemu, w przeciwieństwie do wymienników konwencjonalnych wymagających wielodniowych remontów. Pasywny charakter pracy eliminuje potrzebę stosowania pomp cyrkulacyjnych, co przy instalacjach megawatowej mocy przekłada się na znaczące oszczędności energii elektrycznej oraz wyeliminowanie kosztów eksploatacji i awarii układów pompowych. Zmniejszone zapotrzebowanie na energię elektryczną przyczynia się do redukcji emisji CO₂. Dodatkowo praca przy temperaturach parowania powyżej punktu rosy agresywnych spalin zapobiega korozji kwasowej i osadzaniu cząstek stałych – kluczowa zaleta w przemyśle ciężkim obciążonym siarczkami, pyłami i innymi agresywnymi składnikami. Efektywny odzysk ciepła odpadowego, często niemożliwy do wykorzystania przy użyciu tradycyjnych technologii, pozwala na znaczące ograniczenie emisji CO₂ poprzez zmniejszenie zapotrzebowania na paliwa pierwotne. Połączenie wysokich współczynników transferu ciepła z eliminacją kosztów operacyjnych zapewnia atrakcyjne okresy zwrotu inwestycji przy jednoczesnej możliwości budowy prefabrykowanych jednostek wysokiej mocy, gotowych do szybkiego montażu i uruchomienia.

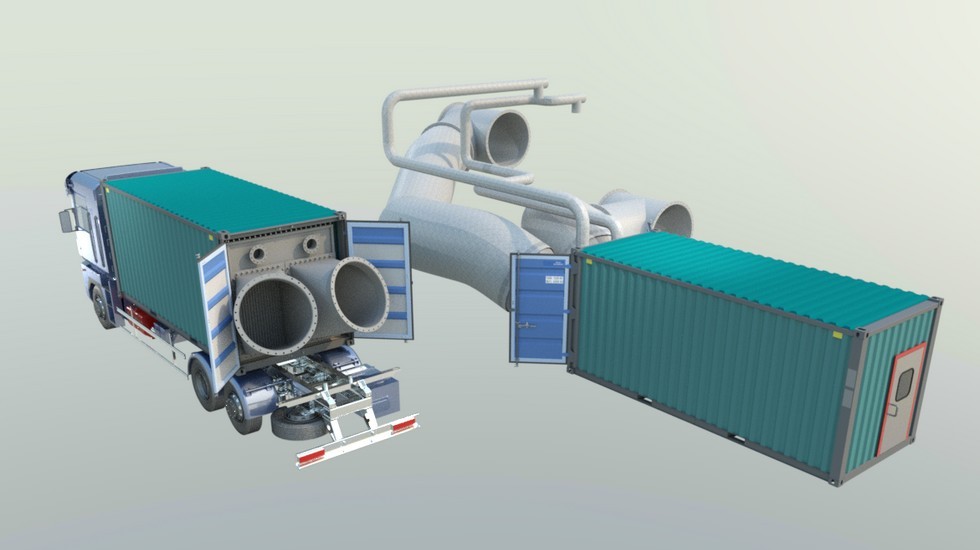

Rys. 2. Projekt wymiennika wraz ze sterownią zabudowany w typowym kontenerze

Termosyfonowe wymienniki ciepła znajdują zastosowanie praktycznie w całym przemyśle ciężkim, np. w hutach stali, odlewniach, cementowniach, elektrowniach konwencjonalnych i skojarzonych, gdzie odzysk ciepła odpadowego ze spalin lub wody chłodzącej pozwala na znaczące ograniczenie zużycia paliw. W procesach chemicznych, w tym w rafineriach, zakładach farmaceutycznych i spożywczych, stosowane są do ponownego wykorzystania ciepła w reakcjach i suszeniu, podnosząc efektywność energetyczną. W sektorze energetyki i utylizacji, zwłaszcza w spalarniach odpadów komunalnych i medycznych oraz zakładach przetwarzania odpadów na energię, zwiększają wydajność odzysku i zmniejszają emisję zanieczyszczeń. Wreszcie w przemyśle materiałów budowlanych – przy produkcji asfaltu, cegieł, kafli, wyrobów ceramicznych i ogniotrwałych – umożliwiają wstępne ogrzewanie surowców i odzysk ciepła z pieców, przyczyniając się do istotnych oszczędności energetycznych.

Wysoki poziom specjalistycznego „know-how” inżynieryjnego, konieczność kosztownych prototypów i indywidualnych projektów oraz wąska nisza zastosowań sprawiają, że tylko nieliczne firmy decydują się na rozwój i ofertę przemysłowych wymienników ciepła opartych na termosyfonach. Zaawansowana inżynieria dwufazowego przepływu, wymagająca precyzyjnego doboru średnic i układu rur parownik-kondensator oraz optymalnego zaprojektowania ścieżek przepływu z wykorzystaniem symulacji CFD i testów prototypowych, powoduje znaczne nakłady na rozwój termosyfonowych wymienników ciepła. Ponadto małoseryjna produkcja „szytych na miarę” modułów generuje koszty jednostkowe znacznie wyższe niż przy masowej produkcji wymienników płaszczowo-rurkowych, co ogranicza liczbę producentów zdolnych inwestować w tę technologię. Każdy projekt wymaga indywidualnej analizy i dostosowania konstrukcji. Dodatkowo brak ustandaryzowanych norm branżowych (np. ASME, TEMA) oraz niewielka świadomość inżynierów i projektantów co do zasad działania termosyfonów utrudniają certyfikację i wdrożenie tej technologii w szerokiej skali.

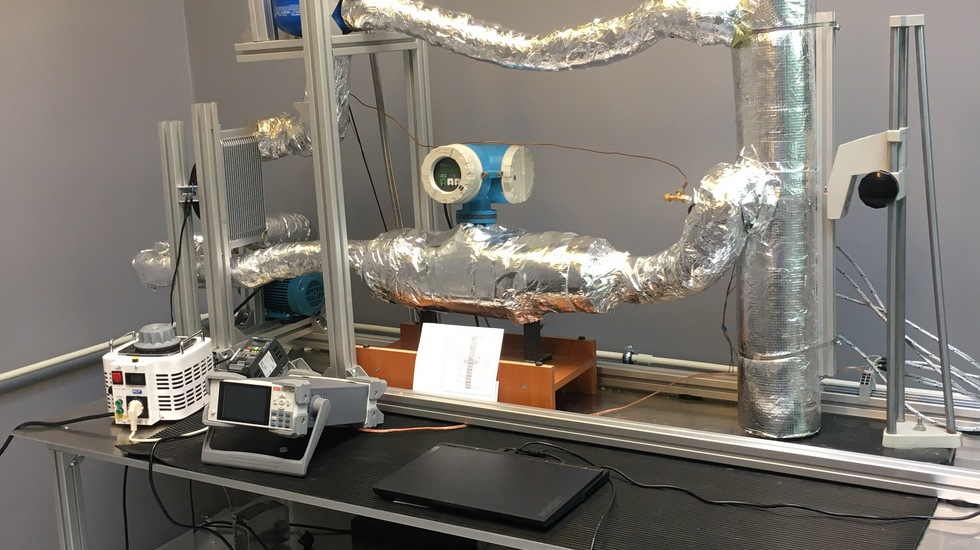

Rys. 3. Stanowisko badawcze

Rys. 4. Głowica do zbiorczego napełniania termosyfonów w warunkach nad- i podciśnienia

Mostostal Zabrze Biprohut planuje, po pomyślnym zakończeniu badań, oferować wraz z innymi spółkami z Grupy Kapitałowej Mostostal Zabrze kompleksową usługę pod nazwą HeatRec.

W ramach tej usługi najpierw przeprowadzana będzie analiza istniejącej instalacji, profilu obciążenia cieplnego oraz warunków procesowych w zakładzie, a następnie dobierana i optymalizowana zostanie konstrukcja termosyfonowego wymiennika ciepła. W ramach oferty wykonywane będą również szczegółowe analizy CAPEX i OPEX, umożliwiające ocenę całkowitych kosztów inwestycji i eksploatacji przed podjęciem decyzji. Dzięki temu wymienniki będą się integrować bezproblemowo z infrastrukturą klienta, maksymalizując odzysk ciepła odpadowego z procesów takich jak spaliny produkcyjne, czy gorąca woda technologiczna, przy jednoczesnym zapewnieniu zgodności z wymogami bezpieczeństwa i regulacji środowiskowych. Rezultatem są realne oszczędności paliw, znaczna redukcja emisji CO₂ oraz szybki zwrot poniesionych nakładów, co sprawia, że propozycja Mostostal Zabrze Biprohutu stanowić będzie kompleksowe i opłacalne rozwiązanie dla różnych sektorów przemysłu.

Firma Mostostal Zabrze Biprohut dysponuje ponad 80-letnim doświadczeniem w opracowywaniu rozwiązań projektowych małoseryjnych i „szytych na miarę” dla międzynarodowego przemysłu (od hut stali w Brazylii – po instalacje wodorowe w Indonezji) oraz kadrą 80 projektantów wielobranżowych, co wyróżnia ją na tle dostawców oferujących wyłącznie katalogowe, powtarzalne rozwiązania projektowe.

Źródło: Michał Szopa,Główny Projektant, Specjalista ds. Badań i Rozwoju, Dział Instalacji Technologicznych, MOSTOSTAL ZABRZE Biprohut S.A.

Artykuł pochodzi z wydania 4/2025 “Nowa Energia”