Urząd Dozoru Technicznego ma już 110-letnie doświadczenie w dozorowaniu urządzeń ciśnieniowych. W związku z nieustannym rozwojem technologicznym i gospodarczym Urząd, dbając o bezpieczeństwo techniczne, stara się być innowacyjną i nowoczesną organizacją, która wdraża w swojej praktyce najnowsze światowe rozwiązania pozwalające między innymi na dopasowanie działań zmierzających do zapewnienia bezpieczeństwa eksploatacji urządzeń technicznych do potrzeb przemysłu oraz potrzeb związanych z zapewnieniem bezpieczeństwa publicznego. W tym roku mija również 10 lat, od kiedy Urząd Dozoru Technicznego wdrożył w praktykę dozorową metodologię RBI (Risk Based Inspection), przystępując w 2011 r. do pilotażowego programu wdrożenia tej metodologii dla urządzeń ciśnieniowych pracujących w instalacji rafineryjnej. Obecnie tysiące zbiorników ciśnieniowych i rurociągów technologicznych w polskim przemyśle petrochemicznym zostało poddanych analizom RBI, które mają na celu predykcję ich zużycia i opracowanie niezbędnych inspekcji prowadzących do utrzymania odpowiedniego poziomu ryzyka związanego z ich eksploatacją.

Po tym czasie z pewnością można powiedzieć, że była to słuszna decyzja, która pozwoliła na poprawę bezpieczeństwa eksploatacji urządzeń ciśnieniowych w przemyśle rafineryjnym i petrochemicznym w Polsce, a także na rozwój kompetencji zarówno Urzędu, jak i zakładów przemysłowych, które wspólnie z UDT wdrożyły RBI.

Czym zatem jest RBI i jakie są główne elementy tej metodologii?

Risk Based Inspection to proces oceny i zarządzania ryzykiem, który koncentruje się na rozszczelnieniach urządzeń ciśnieniowych w instalacjach procesowych wynikających z pogorszenia się ich stanu technicznego na skutek oddziaływania jednego bądź kilku aktywnych mechanizmów degradacji. W tym procesie ryzykiem zarządza się głównie przez inspekcje[1]. Stosowana metodologia opiera się o uznane i stosowane w tym zakresie standardy techniczne publikowane przez Amerykański Instytut Naftowy (American Petroleum Institute). Głównym dokumentem opisującym metodologię RBI jest standard API RP 580 Risk-based Inspection zawierający zasadnicze wymagania dla systemu zarządzania ryzykiem urządzeń ciśnieniowych oraz główne założenia RBI. Metodologia ta pozwala na zaplanowanie rodzajów, zakresów i terminów inspekcji na podstawie wyników analizy ryzyka związanego z potencjalnym występowaniem i prędkością degradacji materiałów podczas eksploatacji urządzeń[2]. W tym celu wymagane jest udokumentowanie procesu analizy prawdopodobieństwa wystąpienia uszkodzeń w analizowanych urządzeniach, jak również konsekwencji wynikających z potencjalnego ich rozszczelnienia. Do tego celu stosuje się ilościową analizę ryzyka opisaną standardem API RP 581 Risk-based Inspection Methodology, zawierającą modele predykcyjne, dzięki którym możliwe jest obliczenie prawdopodobieństwa rozszczelnienia analizowanego urządzenia i predykcja jego zmian w przyjętym do analizy okresie, a zatem pozwalającą na predykcję jego stanu technicznego. Risk Based Inspection, jak sama nazwa wskazuje, jest metodą opartą na analizie ryzyka, a więc oprócz wyliczenia prawdopodobieństwa uszkodzenia niezbędne jest również wyliczenie wynikających z niego konsekwencji. Zawarte we wspomnianej wcześniej normie API RP 581 modele pozwalają na wyliczenie ilości uwolnionych substancji, ich dyspersję oraz efekty fizyczne tych uwolnień, takie jak pożary, wybuchy czy skażenie toksyczne. Pozwala to określić potencjalny obszar, który może zostać objęty tymi konsekwencjami.

Risk Based Inspection, w odróżnieniu od powszechnie stosowanych w przemyśle narzędzi do analizowania zagrożeń i ryzyka, takich jak HAZOP (Hazard and Operability Study), LOPA (Layer of Protection Analysis) czy QRA (Quantitative Risk Assessment), jest metodą predykcyjną zawierającą model opisujący zmiany ryzyka w funkcji czasu, jak również narzędziem do zarządzania ryzykiem, a zatem jest procesem ciągłym wymagającym stworzenia w organizacji odpowiednich procesów oraz ich implementacji do obowiązującego systemu zarzadzania organizacją. Wdrażając Risk Based Inspection w organizacji, należy opracować, udokumentować i uruchomić cztery kluczowe elementy RBI, które przedstawiono na rys. 1.

Rys. 1. Kluczowe elementy RBI

Implementacja opisanych powyżej kluczowych elementów RBI wymaga wdrożenia przez organizację tzw. Programu RBI[1], który obejmuje całość działań prowadzonych w celu opracowania, wdrożenia i utrzymania Programu Badań Eksploatacyjnych opracowanych dla każdego urządzenia na podstawie wyników analizy ryzyka.

Zastosowanie wyżej wymienionych standardów narzucało konieczność stworzenia zasad pozwalających na implementację w praktyce dozorowej predykcyjnych technik ustalania wymagań dla inspekcji urządzeń ciśnieniowych. W tym celu w marcu 2017 r. UDT opublikował specyfikację techniczną WUDT-RBI-2017 „Warunki Urzędu Dozoru Technicznego – Planowanie inspekcji urządzeń ciśnieniowych w oparciu o analizę ryzyka RBI (Risk Based Inspection). Wymagania ogólne, tryb postępowania, dokumentacja”.

Celem opracowanych warunków jest ustalenie zasad funkcjonowania Programu RBI, który obejmuje wykonanie analizy bezpieczeństwa eksploatacji urządzeń technicznych z wykorzystaniem metodologii RBI oraz wdrożenie Programu Badań Eksploatacyjnych[1].

Opisane powyżej kluczowe elementy Risk Based Inspection wymagają utworzenia przez organizację wdrażającą RBI udokumentowanego systemu zarzadzania i utrzymania dokumentacji, kwalifikacji personelu, wymagań dotyczących danych, spójności programu i aktualizacji analiz oraz udokumentowanej metodologii zarządzania ryzykiem za pośrednictwem inspekcji, kontroli parametrów procesowych i innych działań ograniczających ryzyko.

System zarządzania RBI:

Procedury obejmujące wdrożenie, zarządzania i ponowną ocenę Programu RBI

- Role i odpowiedzialność osób zaangażowanych w Program RBI oraz wymagania w zakresie ich wyszkolenia i doświadczenia

- Wymagania w zakresie dokumentowania założeń przyjmowanych podczas analizy RBI

- Ramy czasowe, dla których analiza RBI ma zastosowanie

- Wymagane dane do analizy RBI

- Cele ryzyka (Risk Targets)

- Program audytorów systemów zarządzania

- Zakres i granice stosowania (np. zakłady, procesy, instalacje, rodzaje urządzeń, itd.)

- Czynniki wymuszające przeprowadzenie ponownej analizy RBI (walidacji) (np. zmiany procesowe, uszkodzenia, przekroczenie ustalonych IOW, itp.)

- Interwały przeprowadzenia ponownej oceny (walidacji) analizy RBI.

System Zarządzania bezpieczeństwem procesowym PSM:

- Zarządzanie i administracja (Leadership and Administration

- Dostępność informacji i danych z zakresu bezpieczeństwa procesowego (Process Safety Information)

- Analizy zagrożeń (Process Hazard Analysis)

- Zarządzanie zmianami (Management of Change)

- Procedury operacyjno-ruchowe (Operating Procedures)

- Praktyka bezpiecznej pracy (Safe Work Practices)

- Szkolenia (Training)

- Integralność mechaniczna (Mechanical Inegrity)

- Przeglądy bezpieczeństwa przed uruchomieniem instalacji (Pre-Start-up Safety Review)

- Procedury awaryjne (Emergency Response)

- Analiza zdarzeń i postępowanie powypadkowe (Incident Investigation)

- Podwykonawcy (Contractors)

- Ocena systemu zarządzania (Management System Assessmen.

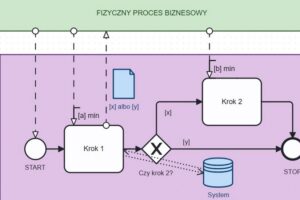

Rys. 2. Zakres Audytu Programu RBI

Wymóg formalnego stworzenia przez organizacje wdrażające RBI udokumentowanego Systemu zarzadzania RBI nałożył obowiązek ustanowienia przez UDT zasad jego weryfikacji, w tym potwierdzenia, że został on wdrożony i jest utrzymywany. W tym celu Urząd przeprowadza Audyt RBI obejmujący 10 wyżej wymienionych obszarów Systemu zarządzania RBI oraz 13 obszarów Systemu zarzadzania bezpieczeństwem procesowym PSM (Process Safety Management), które mają bezpośredni wpływ na poprawne funkcjonowanie Programu RBI. Kryteriami audytu są WUDT-RBI-2017 oraz załącznik 2A standardu API RP 581 zawierający kryteria audytu PSM. Audyt przeprowadzany jest zgodnie z zakresem pokazanym na rysunku nr 2: przed rozpoczęciem analizy RBI oraz okresowo, nie rzadziej niż co pięć lat.

Celem wdrożenia analizy RBI jest prowadzenie udokumentowanych procesów analiz obejmujących identyfikację zagrożeń związanych z eksploatacją urządzenia, określenie potencjalnych mechanizmów uszkodzeń i miejsc ich występowania oraz ustalenie odpowiedniego sposobu detekcji przy zastosowaniu badań diagnostycznych zawartych w Programie Badań Eksploatacyjnych (PBE)[1], opracowanym na podstawie wyników uzyskanych z analizy RBI.

| Zanim jednak powstanie Program Badań Eksploatacyjnych, niezbędne jest przeprowadzenie złożonego procesu analizy RBI, która prowadzona jest przez interdyscyplinarny zespół składający się z inżynierów eksploatującego oraz wyznaczonych Inspektorów UDT. Skład zespołu RBI przedstawiono poniżej. |

| – Specjalista RBI (Lider zespołu RBI) – osoba reprezentująca eksploatującego, posiadająca wiedzę z zakresu metodologii RBI oraz procesów, które realizowane są w urządzeniach objętych analizą RBI. |

| – Specjalista ds. inspekcji urządzeń objętych analizą – osoba odpowiedzialna za gromadzenie danych dotyczących stanu technicznego urządzeń oraz historii ich inspekcji, awarii, napraw i modernizacji. Do jego zadań należy również ocena skuteczności dotychczas przeprowadzanych inspekcji oraz efektywne wdrażanie zaleceń z analiz RBI w tym zakresie. |

| – Specjalista ds. korozji – osoba odpowiedzialna za identyfikację potencjalnie aktywnych mechanizmów degradacji oraz za ocenę ich aktywności, przy uwzględnieniu parametrów procesowych, środowiska, materiałów konstrukcyjnych, zastosowanych technik spajania i wytwarzania itp. |

| – Inżynier procesu – osoba odpowiedzialna za zapewnienie informacji na temat przebiegu procesu, która rozumie wzajemne powiązania i zagrożenia w nim występujące, stosowane reżimy produkcyjne, odmiany surowców i produktów, wartości i zmiany parametrów procesowych. Inne obowiązki pełnione przez inżyniera procesu to dostarczanie dokumentów zawierających informacje dotyczące możliwych odstępstw od normalnych warunków pracy (np. rozruch, zatrzymanie), nietypowych zdarzeń, składu poszczególnych gazów/cieczy procesowych oraz ich potencjalnej toksyczności i palności. |

| – Personel operacyjny/personel utrzymania ruchu – osoby odpowiedzialne za przeglądy, konserwację i naprawę urządzeń. Mogą zostać zaangażowane w prowadzenie inspekcji wraz ze specjalistą ds. inspekcji. Powinny znać stan techniczny urządzeń lub dysponować zapisami z przeprowadzonych czynności, dbać o aktualność dokumentacji technicznej, dysponować informacjami o konstrukcji urządzeń i potencjalnych problemach technicznych. |

| – Przedstawiciel kierownictwa – osoba odpowiedzialna za pozyskiwanie zasobów potrzebnych do wdrożenia RBI. Jest to osoba decyzyjna w kwestiach zarządzania ryzykiem oraz podejmująca decyzje dotyczące implementacji rekomendacji z analizy RBI. |

| – Analityk ryzyka (przedstawiciel eksploatującego) – osoba odpowiedzialna za zbieranie wszystkich danych od członków zespołu i przeprowadzanie obliczeń ryzyka. Ponadto analityk ryzyka zajmuje się definiowaniem potrzebnych danych do analizy, definiowaniem wymaganej dokładności zbieranych danych, weryfikacją danych i założeń, wprowadzaniem danych do programu komputerowego (jeżeli takowy jest używany), kontrolą danych wejściowych/wyjściowych, przedstawianiem wyników w sposób zrozumiały i przygotowywaniem raportów z analiz RBI. |

| – Analityk ryzyka (przedstawiciel UDT) – jest odpowiedzialny za nadzór przebiegu prowadzonej analizy w celu utrzymania jej zgodności z przyjętymi standardami odniesienia oraz za weryfikację danych zebranych podczas analizy. |

| Inne osoby powoływane do zespołu RBI – w zależności od potrzeb dostarczają informacje w celu przeprowadzenia analizy RBI lub opiniują przyjęte założenia. Osoby te powinny posiadać podstawowe przeszkolenie z metodologii RBI. |

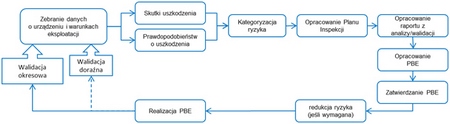

RBI jest procesem ciągłym służącym do zarządzania ryzykiem urządzeń. Na rys. 3 przedstawiono uproszczony schemat blokowy RBI, który stanowi swojego rodzaju cykl rozpoczynający się procesem zbierania danych i informacji niezbędnych do przeprowadzenia analizy RBI, na którą składają się ocena prawdopodobieństwa i ocena skutków uszkodzenia. Następnie uzyskane wyniki służą do wyznaczenia ryzyka i dokonania jego oceny względem ustalonych kryteriów akceptacji ryzyka. Na tej podstawie opracowywany jest Plan Inspekcji zawierający wymagania dotyczące zakresów i terminów inspekcji, które są uzależnione od zidentyfikowanych i potencjalnych mechanizmów degradacji określonych dla każdego z urządzeń i ryzyka związanego z ich eksploatacją. Plan Inspekcji stanowi wynik analizy RBI i jest częścią raportu z analizy RBI, który podsumowuje jej przebieg, potwierdzając tym samym jej zgodność z przyjętymi wymaganiami odniesienia.

Raport stanowi podstawę do opracowania Programu Badań Eksploatacyjnych, który następnie podlega zatwierdzeniu przez UDT. Jak widać, proces ten opiera się o założenia modelu ciągłego doskonalenia PDCA (Plan-Do-Check-Act) Deminga.

Rys. 3. Cykl RBI

Program Badań Eksploatacyjnych opracowywany jest na czas nie dłuższy niż okres objęty analizą RBI, tzn. na okres, dla którego dokonano predykcji ryzyka, zazwyczaj nie dłuższy niż 10 lat. Program Badań Eksploatacyjnych zawiera konkretne elementy, które powinny być określone dla każdego urządzenia.

- rodzaje, zakres, miejsca oraz terminy inspekcji

- wymagane kategorie efektywności inspekcji

- kryteria akceptacji wyników badań NDT i DT

- wymagania dla personelu i laboratoriów wykonujących badania NDT i DT

- formę raportowania badań NDT i DT

- niezbędne do monitorowania parametry technologiczne

- zasady i terminy walidacji analizy RBI oraz Programu Badań Eksploatacyjnych.

Po zatwierdzeniu przez UDT Program Badań Eksploatacyjnych wchodzi w etap realizacji, podczas którego wykonywane są zaplanowane czynności, na które składają się głównie badania NDT oraz monitorowanie kluczowych dla degradacji urządzeń parametrów procesowych i technologicznych. Monitorowanie tych parametrów jest realizowane zgodnie z zatwierdzonym PBE oraz procedurami zawartymi w Systemie zarządzania RBI. Niewątpliwie jest to jeden z kluczowych elementów PBE wpływających na jego skuteczność. Po przekroczeniu określonych w PBE wartości ustalonych parametrów technologicznych niezbędne jest przeprowadzenie walidacji doraźnej, której celem jest ustalenie, czy realizowany PBE pozwoli na utrzymanie odpowiedniego poziomu ryzyka lub określenie niezbędnych zmian.

Jakie korzyści płyną z wdrożenia RBI?

Dzięki wdrożeniu skutecznego Programu RBI, opartego o metody łączące prognozowanie mechanizmów i tempa degradacji urządzeń oraz odpowiedni dobór technik inspekcyjnych, możliwe jest w większym stopniu prowadzenie nieinwazyjnych inspekcji i badań podczas pracy instalacji oraz dopasowywanie terminów i zakresów badań inwazyjnych (wymagających dostępu do wnętrza urządzeń) do terminów zatrzymania instalacji procesowych, przy zachowaniu bezpieczeństwa na poziomie nie niższym niż dotychczas. Powala to również na zdobycie szczegółowych informacji o stanie technicznym urządzeń i możliwych zdarzeniach związanych z ich eksploatacją.

Ideą zarządzania ryzykiem przez inspekcje jest wykonywanie badań celowanych, tzn. dobranych tak, aby wykrywać skutki aktywności mechanizmów degradacji w zidentyfikowanych obszarach narażenia.

Dzięki takiemu podejściu nakłady na inspekcje urządzeń kierowane są przede wszystkim na urządzenia o największym ryzyku oraz na urządzenia, które narażone są na intensywne procesy degradacji, np. szybko postępującą korozję. W wyniku przeprowadzonej analizy RBI określane są również kluczowe ze względu na degradację urządzeń parametry technologiczne, co pozwala na optymalizację procesów produkcyjnych z uwzględnieniem ich wpływu na tempo degradacji urządzeń.

Jednym z narzędzi stosowanych do zarządzania parametrami technologicznymi z uwzględnieniem ich wpływu na integralność mechaniczną urządzeń jest tzw. zarządzanie oknami operacyjnymi IOW (Integrity Operating Windows)[1].

Niewątpliwą wartością dodaną wynikającą z wdrożenia metodologii RBI jest podniesienie kompetencji w zakresie predykcji stanu technicznego urządzeń, w szczególności w ocenie aktywności mechanizmów degradacji oraz doborze i wykorzystaniu w znacznie większym stopniu dostępnych metod badań nieniszczących w odniesieniu do zachodzących w urządzeniach mechanizmów degradacji. Zauważalna jest również poprawa kultury bezpieczeństwa osób zaangażowanych w ten proces. Można powiedzieć, że uczestnicząc w procesie RBI, patrzy się na urządzenie ciśnieniowe, nie tylko oceniając jego stan techniczny, ale przede wszystkim zastanawiając się nad jego przyszłością i mając na uwadze warunki jego pracy oraz możliwe do przewidzenia zmiany, które mogą negatywnie wpłynąć na jego stan techniczny.

W tym przypadku również sprawdza się powiedzenie, że nie ma róży bez kolców. Uzyskanie wymiernych efektów z wdrożenia RBI wymaga kompetencji i ogromnej pracy zespołu inżynierów, stosowania narzędzi informatycznych, pozwalających na przeprowadzenie obliczeń ryzyka, i determinacji w dążeniu do celu. Sukces we wdrażaniu zależy również od jakości i dostępności danych niezbędnych do przeprowadzenia obliczeń, a mówiąc o jakości, mam na myśli dokładność i przede wszystkim wiarygodność.

Staramy się nieustannie doskonalić realizowane procesy, podnosząc tym samym jakość prowadzonych działań, i między innymi dlatego UDT przystąpiło do pilotażowego projektu wdrożenia metodologii tzw. cyfrowego bliźniaka (Digital Twin) dla urządzeń ciśnieniowych w instalacji przemysłowej, który w naturalny sposób jest rozwinięciem zdobytych przez ostatnie 10 lat doświadczeń w predykcji zużycia urządzeń w przemyśle rafineryjnym i petrochemicznym.

Zapraszam do lektury kolejnych numerów INSPEKTORA, w których przedstawię szczegóły stosowanych w RBI obliczeń prawdopodobieństwa oraz zasady analizy mechanizmów degradacji.

***

[1] API RP 580 Risk-based Inspection, Third Edition, February 2016.

[2] https://www.udt.gov.pl/ekspertyzy-techniczne/analiza-zagrozen-i-oceny-ryzyka/rbi-risk-based-inspection-planowanie-inspekcji-na-podstawie-analizy-ryzyka.

[3] WUDT-RBI-2017 Warunki Urzędu Dozoru Technicznego – Planowanie inspekcji urządzeń ciśnieniowych w oparciu o analizę ryzyka RBI (Risk Based Inspection). Wymagania ogólne, tryb postępowania, dokumentacja.

[4] WUDT-RBI-2017 Warunki Urzędu Dozoru Technicznego – Planowanie inspekcji urządzeń ciśnieniowych w oparciu o analizę ryzyka RBI (Risk Based Inspection). Wymagania ogólne Tryb postępowania, dokumentacja.

[5] Tamże.

[6] API Recommended Practise 584. Integrity Operating Windows, May 2014.

***

Opracowanie: Tomasz Klinkosz, Dział Oceny Zgodności, UDT Oddział w Gdańsku

Opracowanie: Tomasz Klinkosz, Dział Oceny Zgodności, UDT Oddział w Gdańsku

Źródło: Urząd Dozoru Technicznego

Źródło: Urząd Dozoru Technicznego