Bezpieczeństwo procesowe to dziedzina bezpieczeństwa, której działania skupiają się głównie na zapobieganiu zagrożeniom występującym przy eksploatacji instalacji, w których zachodzą procesy chemiczne związane ze zmianą stanu skupienia medium bądź też z występowaniem niebezpiecznych substancji. Przykładami instalacji objętych bezpieczeństwem procesowym, czy też systemem zarządzania bezpieczeństwem procesowym są instalacje w przemyśle chemicznym, petrochemicznym i rafineryjnym, a także gazowniczym oraz w energetyce.

Bezpieczeństwo procesowe to dziedzina bezpieczeństwa, której działania skupiają się głównie na zapobieganiu zagrożeniom występującym przy eksploatacji instalacji, w których zachodzą procesy chemiczne związane ze zmianą stanu skupienia medium bądź też z występowaniem niebezpiecznych substancji. Przykładami instalacji objętych bezpieczeństwem procesowym, czy też systemem zarządzania bezpieczeństwem procesowym są instalacje w przemyśle chemicznym, petrochemicznym i rafineryjnym, a także gazowniczym oraz w energetyce.

Bezpieczeństwo funkcjonalne to część bezpieczeństwa ogólnego odnoszącego się do instalacji lub jej części, którego zapewnienie zależy od właściwego działania odpowiednio zaprojektowanych systemów bądź urządzeń. Systemy te powinny być zaprojektowane tak, aby zadziałały we właściwy sposób w określonym czasie z uwzględnieniem możliwych błędów operatora, uszkodzeń sprzętu oraz zmian warunków Środowiskowych.

Współczesna gospodarka opiera się na wykorzystywaniu bardzo wielu różnorodnych technologii, które wykształciły specyficzne środowisko pracy. Obserwujemy nieodwracalny progres cywilizacyjny i technologiczny napędzany nieustannym dążeniem do innowacyjności. Konsekwencją tak dużego postępu gospodarczego jest ujawnienie się różnego rodzaju zagrożeń wywołanych działalnością człowieka [Pruszkowski, 2015].

Bezpieczeństwo zależy nie tylko od właściwego prowadzenia procesów i eliminowania sytuacji, w których ludzie mogą być narażeni na zagrożenia, ale polega również na zapobieganiu potencjalnym zagrożeniom w organizacji. Zapewnienie bezpieczeństwa i ochrony obiektów to dwie współistniejące, uzupełniające się i wzmacniające strategie ogólnego bezpieczeństwa [Markowski, 2017].

W przemyśle procesowym często występują instalacje, które w przypadku awarii sterowania procesem stanowią poważne zagrożenie dla ludzi, mienia i środowiska. Zgodnie z dzisiejszymi standardami technicznymi w tego rodzaju instalacjach stosuje siȶ tak zwane przyrządowe systemy bezpieczeństwa SIS (ang. Safety Instrumented System). Systemy te rozpoznają krytyczne zdarzenia i wprowadzają proces w bezpieczny stan lub utrzymują go w nim.

Celem wdrożenia systemu zarządzania bezpieczeństwem funkcjonalnym jest zidentyfikowanie wszystkich czynności zarządzania, które są niezbędne do zapewnienia odpowiedniego poziomu bezpieczeństwa instalacji. W przypadku systemów o określonym poziomie SIL (ang. Safety Integrity Level) wymagany jest nie tylko odpowiedni projekt techniczny, ale również czynności związane z organizacją i zarządzaniem. Oznacza to, że poziom nienaruszalności bezpieczeństwa w systemie nie może zostać osiągnięty bez zastosowania odpowiedniej metodologii zarządzania. Normy dotyczące bezpieczeństwa funkcjonalnego (PN-EN 61508, PN-EN 61511) wprowadzają wymóg przeprowadzania analiz zagrożeń i oceny ryzyka.

Analizy zagrożeń oraz oceny ryzyka kierowane są do projektantów, integratorów, użytkowników lub właścicieli instalacji przemysłowych. Projektowanie i wytwarzanie technologicznych instalacji przemysłowych

musi uwzględnia warunki zapewniające ich bezpieczną eksploatację. Dotyczy to w szczególności tych procesów przemysłowych, które wiążą się z przebiegiem reakcji chemicznych lub zmianą stanu skupienia

substancji oraz stwarzają zagrożenie dla zdrowia i życia ludzkiego, jak również dla środowiska. Zagrożenia takie występują zwłaszcza w branżach chemicznej, petrochemicznej, energetycznej, farmaceutycznej oraz

w przemyśle gazowniczym.

Na podstawie analizy zagrożenia i oceny ryzyka dla każdego systemu SIS obowiązkowo określa się poziom nienaruszalności bezpieczeństwa – SIL. Istnieją cztery poziomy, przy czym SIL 1 oznacza najmniejsze, a SIL 4 największe ograniczenie ryzyka.

W obszarze bezpieczeństwa Urząd Dozoru Technicznego oferuje usługi skierowane do wszystkich organizacji. Jedną z usług jest Certyfikacja Systemów Zarządzania Bezpieczeństwem Funkcjonalnym (FSM – ang. Functional Safety Management) na zgodność z normą PN-EN 61508 lub PN-EN 61511.

Certyfikacja jest jednym ze sposobów zapewnienia, że certyfikowany system spełnia wymagania bezpieczeństwa i jakości określone programem certyfikacji. Zaufanie do poszczególnych programów certyfikacji systemów osiąga się dzięki akceptowanemu na całym świecie procesowi oceny oraz ponownym, okresowym ocenom w ramach nadzoru nad certyfikatem.

Wychodząc naprzeciw oczekiwaniom rynkowym, Jednostka Certyfikująca UDT-CERT opracowała program certyfikacji systemu zarządzania bezpieczeństwem funkcjonalnym FSM, skierowany do producentów i użytkowników wyrobów, integratorów systemów, a także eksploatujących instalacje procesowe oraz technologiczne. Program certyfikacji opublikowany jest na stronie internetowej www.udt.gov.pl.

Normy PN-EN 61508, PN-EN 61511 i inne definiują wymagania dotyczące zarządzania bezpieczeństwem funkcjonalnym, oceny bezpieczeństwa funkcjonalnego oraz dokumentacji tych procedur. Bezpieczeństwo

funkcjonalne jest rozumiane jako ogólne podejście do wszystkich działań w cyklu życia bezpieczeństwa systemów zawierających elektryczne i/lub elektroniczne i/lub programowalne elektroniczne elementy składowe.

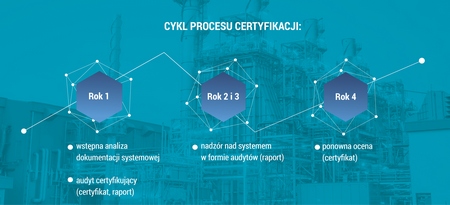

Proces certyfikacji ma na celu ocenę wdrożenia oraz skuteczności funkcjonowania systemu zarządzania i realizowany jest w 3-letnim cyklu uwzględniającym nadzór nad wydanym certyfikatem. Audit certyfikujący, realizowany w pierwszym roku cyklu, poprzedzony jest analizę dokumentacji klienta, również w kontekście zakresu jego działalności.

Powyższa analiza umożliwia zarówno ocenę stopnia gotowości klienta do auditu, jak również zrozumienie systemu zarządzania klienta w zakresie normy dotyczącej systemu zarządzania bezpieczeństwem funkcjonalnym przez jednostkę certyfikującą.

Certyfikacja systemu zarządzania bezpieczeństwem funkcjonalnym obejmuje:

– określenie wymaganych działań technicznych podczas każdej fazy cyklu życia wyrobu/ systemu instalacji procesowej w celu osiągnięcia określonego poziomu bezpieczeństwa,

– określenie ról i obowiązków zaangażowanych pracowników, wydziałów i organizacji odpowiedzialnych za każdą istotną fazę cyklu życia (zgodnie z obowiązującym schematem organizacyjnym),

– określenie środków organizacyjnych w celu efektywnego wykonywania wymagań technicznych.

Proces certyfikacji realizowany jest na podstawie niżej wymienionych dokumentów odniesienia:

– PN-EN 61508-1

Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem – Część 1: Wymagania ogólne;

– PN-EN 61511-1

Bezpieczeństwo funkcjonalne – Przyrządowe systemy bezpieczeństwa do sektora przemysłu procesowego – Część 1: Schemat, definicje, wymagania dotyczące systemu, sprzętu i oprogramowania.

UDT-CERT przeprowadza procesy certyfikacji systemów zarządzania bezpieczeństwem funkcjonalnym oraz zatrudnia wykwalifikowanych audytorów posiadających odpowiednie kompetencje. Zespół audytorów

UDT dysponuje zarazem możliwościami technicznymi do przeprowadzania ocen oraz niezbędną wiedzę w wymaganym obszarze.

Korzyści wynikające z certyfikacji systemów zarządzania bezpieczeństwem funkcjonalnym

– Poprawa efektywności organizacji dzięki certyfikowanemu systemowi zarządzania bezpieczeństwem funkcjonalnym.

– Zaangażowanie organizacji w redukcję ryzyka – certyfikacja przeprowadzona dla wszystkich faz cyklu bezpieczeństwa.

– Potwierdzenie kompetencji – spełnianie wymagań określonych w normach PN-EN 61508 i PN-EN 61511.

– Certyfikowany FSM potwierdza, że produkt/system jest zgodny z normami, oraz że procesy zarządzające cyklem życia produktu/systemu przeprowadzono według tych norm – potwierdzenie przez niezależną stronę trzecią.

Gwarancja poziomu bezpieczeństwa

W świetle wzrastającej złożoności procesów produkcyjnych oraz rosnących kosztów inżynierskich efektywna inżynieria jest kluczowym czynnikiem w przemyśle procesowym. Cały proces powinien zapewnić skuteczne współdziałanie wszystkich elementów automatyki z systemem informacyjnym odpowiedzialnym za sterowanie, podatnym na zdarzenia zachodzące w ich środowisku. Spójność systemów prowadzi w sposób bezpośredni do minimalizacji nakładów inwestycyjnych czy kosztów eksploatacyjnych, ale przede wszystkim znacząco wpływa na poprawę niezawodności świadczenia usług.

Bezpieczeństwo procesowe, rozumiane jako brak niemożliwego do zaakceptowania ryzyka dla zdrowia, życia lub strat w majątku czy środowisku naturalnym, ma szczególne znaczenie w przemyśle chemicznym, petrochemicznym, gazowniczym i w energetyce. Jest integralną częścią ogólnego bezpieczeństwa, odnosi się szczególnie do instalacji procesowych zawierających i przerabiających substancje chemiczne.

Bezpieczeństwo procesu produkcyjnego dotyczy bezpieczeństwa zarówno pracowników, jak i procesów technologicznych. Wiąże się to z takim zaprojektowaniem i wykonaniem technologicznych instalacji

przemysłowych, które uwzględnia zapewnienie warunków dla ich bezpiecznego działania.

Poprawa efektywności organizacji dzięki certyfikowanemu systemowi zarządzania bezpieczeństwem funkcjonalnym to główny powód, dla którego warto przeprowadzić ocenę.

Posiadanie certyfikatu UDT-CERT – poza samym prestiżem (certyfikat renomowanej marki uznawany w kraju oraz w środowisku międzynarodowym) – pozwala budować zaufanie w gronie inwestorów i klientów.

Wzrost konkurencyjności ściśle wiąże się z zapewnieniem właściwego środowiska pracy. Każdy z procesów certyfikacji prowadzonych przez UDT-CERT to powierzona jednostce sprawa ludzi, która jest realizowana

z zachowaniem terminów, bezstronnie i obiektywnie, z poszanowaniem przepisów prawa oraz pełną starannością. Wydanie certyfikatu, w odróżnieniu od innego rodzaju potwierdzeń kompetencji, następuje wyłącznie przez niezależną stronę trzecią. Stanowi to gwarancję odpowiedniego poziomu bezpieczeństwa w organizacji, ma bezpośredni wpływ na jakość usług oferowanych przez firmy oraz przyczynia siȶ do wzrostu poziomu bezpieczeństwa technicznego w wielu dziedzinach gospodarki. Wyznacznikiem sukcesu na rynku jest zaspokojenie potrzeb klienta i zapewnienie go, że wyrób gwarantuje odpowiednią jakość i spodziewane własności użytkowe. Z wielu względów zatem certyfikacja systemów zarządzania, zarówno na etapie wytwarzania, jak i eksploatacji, jest obecnie wysoce ceniona, a często wprost wymagana.

Literatura:

Literatura:

[1] Markowski Adam S., Bezpieczeństwo Procesów Przemysłowych, Łódź 2017.

[2] Pruszkowski L., HAZOP jako metoda wspomagająca zarządzanie bezpieczeństwem procesowym w przedsiębiorstwie, „Acta Universitatis Nicolai Copernici. Zarządzanie”, t. 42 nr 3, 2015.

Opracowanie: Dorota Bałachowska, Departament Certyfikacji i Oceny Zgodności UDT

Źródło: Urząd Dozoru Technicznego

Źródło: Urząd Dozoru Technicznego